W Polsce przy budowie nawierzchni dróg, w tym autostrad i dróg ekspresowych, wykorzystuje się dwie zasadnicze technologie – nawierzchnie podatne z mieszanek mineralno-asfaltowych (MMA) oraz nawierzchnie sztywne z betonu cementowego, przy czym rozwój tej drugiej technologii przypada na koniec lat 90-tych poprzedniego wieku.

Wpływ zamawiającego na wybór nawierzchni w konsekwencji ogranicza rozwój rynku oraz innowacji, a także powoduje spiętrzenie wielu problemów, związanych na przykład z dostawą odpowiednich materiałów. Dlatego też w ostatnim czasie Generalna Dyrekcja Dróg Krajowych i Autostrad na kontraktach realizowanych w systemie Projektuj i buduj pozostawia wykonawcom możliwość wyboru rodzaju konstrukcji nawierzchni.

Kruszywa i spoiwa

Do wykonania obu rodzajów nawierzchni (asfaltowych i betonowych) używa się zbliżonych materiałów. To kruszywa o określonych cechach, w tym uziarnieniu, czyli zawartości poszczególnych frakcji materiału kamiennego, oraz spoiwa (asfalt lub cement) wiążące kruszywa i tworzące gotowy produkt do ułożenia na drodze. Kruszywa stosowane do tych mieszanek muszą spełniać określone wymagania, które zebrane i doprecyzowane są w wewnętrznych dokumentach technicznych GDDKiA (katalogi, instrukcje, wytyczne techniczne, wzorcowe specyfikacje techniczne).

Do produkcji mieszanek mineralno-asfaltowych jak i betonowych, stosowane są kruszywa otrzymywane z mechanicznego przekruszania naturalnych skał litych (np. granity, bazalty, amfibolity, gabro, wapienie) bądź kruszywa pochodzenia polodowcowego (skały naniesione przez lodowiec). Kruszywa te, przed zastosowaniem ich do produkcji gotowych mieszanek mineralno-asfaltowych lub betonowych, uprzednio są dokładnie sprawdzane w badaniach akceptacyjnych przez laboratoria GDDKiA pod kątem spełnienia określonych w dokumentacji kontraktowej wymagań. Do zasadniczych cech, które muszą spełniać kruszywa w przypadku ich zastosowania do mieszanek MMA i betonów, należy uziarnienie, odporność na ścieranie i polerowanie, a także cechy chemiczne kruszywa.

Ta ostatnia cecha jest niezmiernie ważna w przypadku stosowania odpowiednich kruszyw do produkcji mieszanek betonowych ze względu na możliwość wystąpienia reaktywności alkalicznej kruszywa. To podatność odpowiednich rodzajów kruszyw na reakcję z alkaliami zawartymi np. w cemencie czy w stosowanych do utrzymania zimowego nawierzchni dróg środkach odladzających. W przypadku nastąpienia takiej reakcji i powstania jej produktów (ekspansywnego żelu), może dojść do uszkodzenia konstrukcji nawierzchni betonowej od wewnątrz. Będzie to wynikiem powstania i działania naprężeń rozciągających, przekraczających dopuszczalne wartości graniczne.

Jeśli chodzi o spoiwa do mieszanek mineralno-asfaltowych to obecnie do produkcji tych mieszanek stosuje się asfalty drogowe lub modyfikowane i wysokomodyfikowane polimerami. Przez zastosowanie odpowiedniego składu uzyskuje się odpowiednią modyfikację ich własności (penetrację, temperaturę mięknienia, odporność na starzenie, koleinowanie i inne czynniki zewnętrzne).

W przypadku cementów, oprócz standardowo stosowanych cementów powszechnego użytku, obecnie szeroko stosowane są także tzw. cementy niskoalkaliczne. Te ostatnie, poprzez swe właściwości (niską zawartość alkaliów) mogą w pewien sposób ograniczać ryzyko wystąpienia wymienionego wcześniej zjawiska AAR (reaktywności alkalicznej) w mieszance betonowej.

Grubość przyjętej konstrukcji nawierzchni zależna jest między innymi od kategorii ruchu

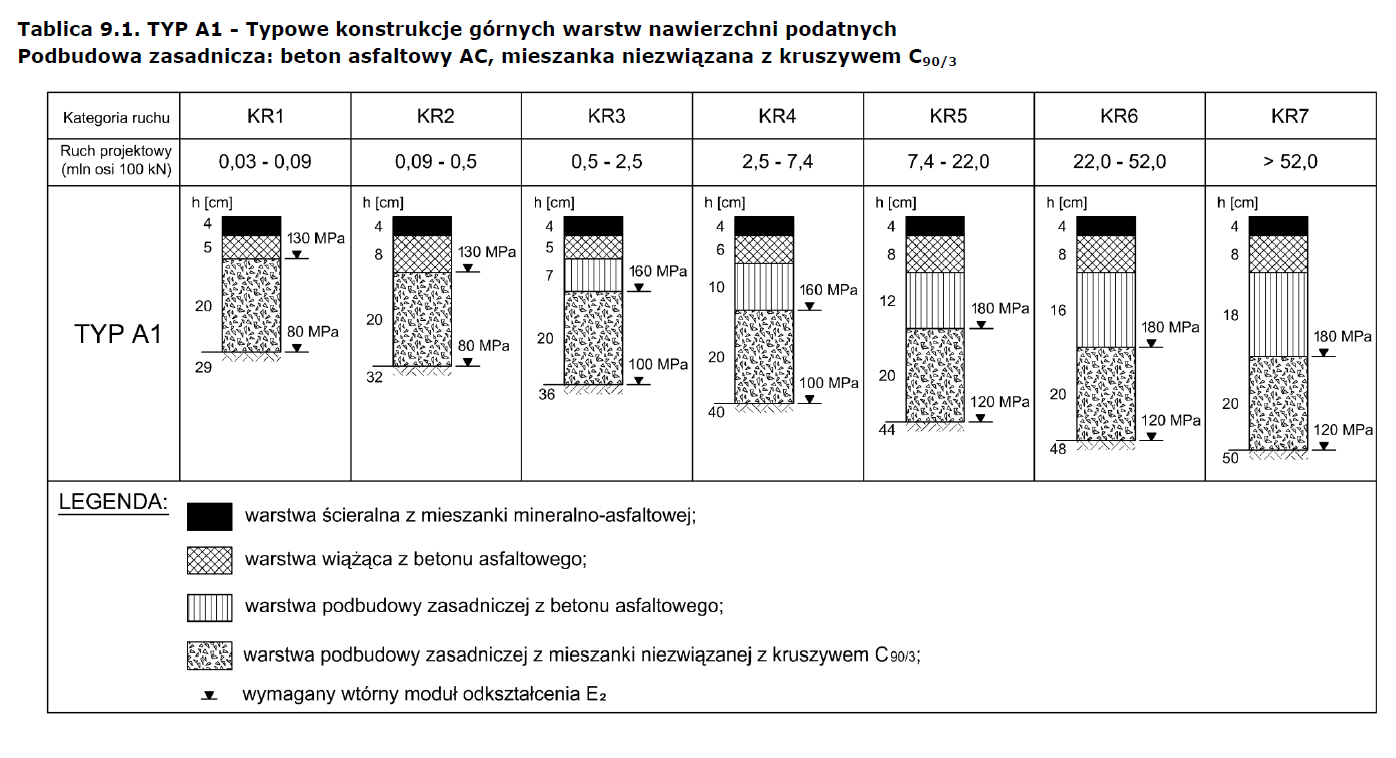

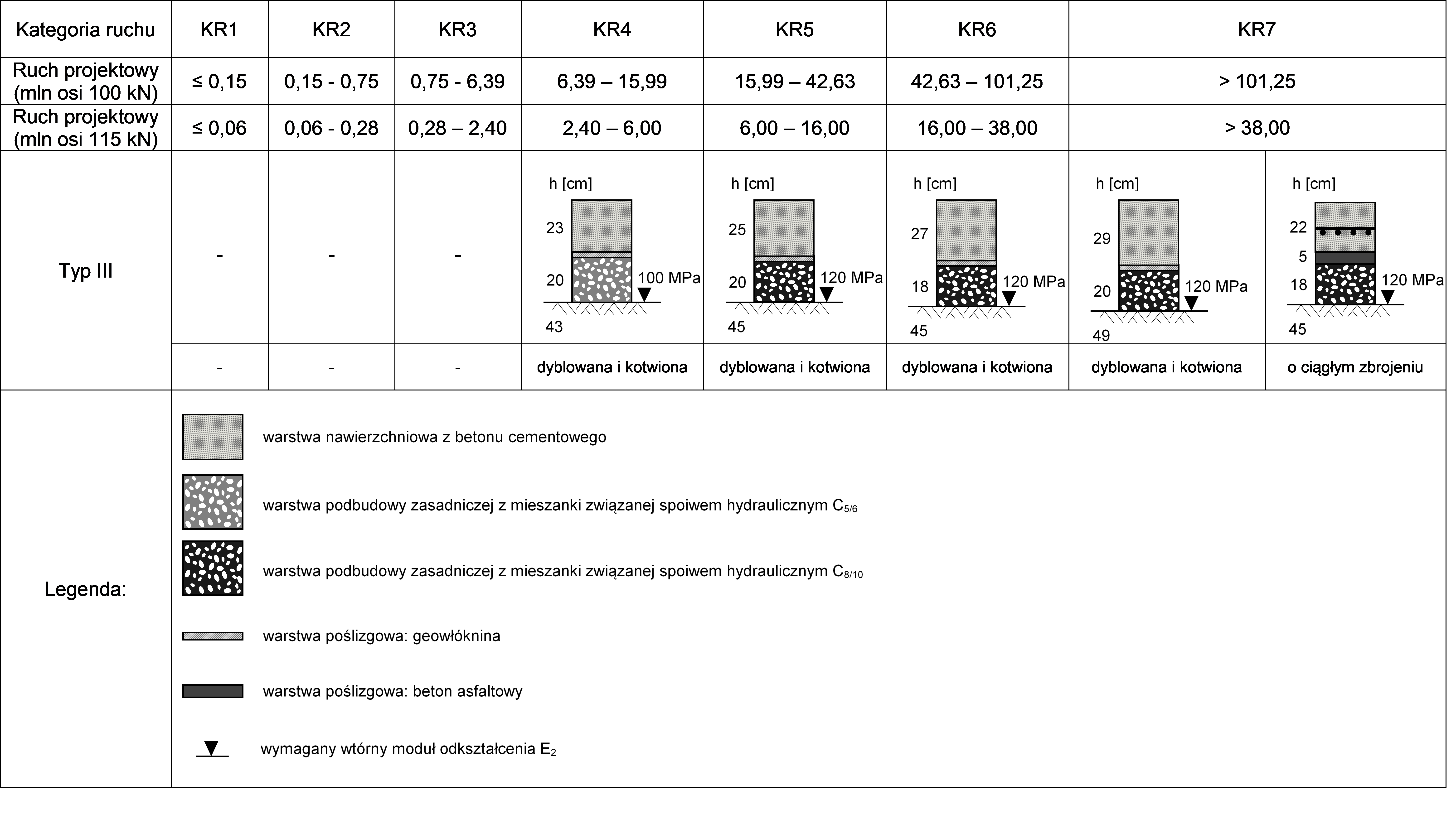

Konstrukcja nawierzchni drogi (układ i grubości jej poszczególnych warstw), zarówno podatnej (asfaltowej) jak i sztywnej (betonowej) jest różna. Oblicza się ją dla danych warunków środowiskowych i gruntowo-wodnych oraz istniejącej i prognozowanej kategorii natężenia ruchu (KR), na podstawie obowiązujących w GDDKiA Katalogów. W przypadku nawierzchni asfaltowych jest to Katalog Typowych Konstrukcji Nawierzchni Podatnych i Półsztywnych, a w przypadku nawierzchni betonowych (sztywnych) jest to Katalog Typowych Konstrukcji Nawierzchni Sztywnych. W obu przypadkach grubość konstrukcji nawierzchni warstw uzależniona jest od kategorii ruchu – obciążenia drogi ruchem (od KR1 do KR7), a także przyjętych do zastosowania wariantów rozwiązań materiałowych.

Dla nawierzchni podatnych, rozwiązania te przyjmują postać kilku wariantów możliwych rozwiązań konstrukcyjnych w zależności od zastosowanych materiałów dla warstw podbudowy zasadniczej.

W przypadku nawierzchni sztywnych rozwiązania te są zróżnicowane (różne grubości nawierzchniowej płyty betonowej) w zależności od zastosowanej pomiędzy płytą betonową a podbudową warstwy poślizgowej oraz typu zbrojenia w płycie nawierzchni (dyble i kotwy lub ciągłe zbrojenie nawierzchni).

Cechy charakterystyczne obu stosowanych technologii

Z krajowych doświadczeń i realizacji kontraktów infrastrukturalnych, zarówno w technologii betonowej jak asfaltowej, wynika, że każda ze stosowanych technologii ma swoje cechy charakterystyczne.

Odnośnie aspektu utrzymaniowego, w przypadku nawierzchni asfaltowych warstwę ścieralną wymienia się w nich co ok. 12-15 lat, a w zależności od stopnia degradacji konstrukcji może być również konieczna wymiana części leżącej pod nią warstwy wiążącej. Warstwy konstrukcji nawierzchni asfaltowych w naszym kraju projektuje się na 30-letni okres eksploatacji dla dróg klasy A i S i 20 lat dla pozostałych klas dróg.

Niezależnie od powyższych wymagań, przy budowie trasy ekspresowej S8 Opacz – Paszków w 2014 roku zastosowano nawierzchnię asfaltową o zaprojektowanej trwałości 50 lat (tzw. nawierzchnia długowieczna z użyciem asfaltów wysokomodyfikowanych), gdzie wykonawca odcinka udzielił na wykonane roboty 18 lat gwarancji.

W przypadku nawierzchni betonowych konstrukcję nawierzchni również projektuje się na 30 lat. Krytycznym elementem w samym procesie utrzymania nawierzchni betonowych są szczeliny dylatacyjne, których stan należy monitorować i które należy wymieniać co około 8-10 lat, w zależności od panującego na danym odcinku drogowym natężenia ruchu oraz innych warunków eksploatacji nawierzchni. Istotna jest również jakość i precyzja wykonania nawierzchni betonowej, gdyż późniejsze naprawy nieprawidłowo wykonanych warstw są niezwykle kosztowne.

Wykonawca ma wybór

Na realizowanych obecnie kontraktach w systemie Projektuj i buduj wykonawcy mają możliwość wyboru rodzaju nawierzchni – asfaltowej lub betonowej. Podejście takie pozwala na uzyskanie jak najkorzystniejszej oferty, która uwzględnia doświadczenie wykonawcy oraz zasoby i przygotowanie do realizacji zadania w danej technologii. Istotne jest bowiem, aby drogi betonowe i bitumiczne rozwijały się równomiernie na bazie konkurencji rynkowej. Przy takich założeniach skupiamy się przede wszystkim na przygotowaniu właściwie doprecyzowanych wymagań, a także na ich późniejszym egzekwowaniu. Wszystkie autostrady i drogi ekspresowe w Polsce, niezależnie od zastosowanej technologii, projektowane są na 30 lat. Nie ma więc w tym zakresie odmiennych wymagań w odniesieniu do rodzaju konstrukcji nawierzchni. Ponadto właściwości funkcjonalne obu rodzajów nawierzchni zostały ujednolicone, wobec czego zastosowanie nawierzchni bitumicznej czy betonowej pozwala na uzyskanie oczekiwanej przez zamawiającego jakości.

Na budowach dróg krajowych, zarządzanych przez GDDKiA, stosowane są dwie główne formuły zarządzania i realizacji danej inwestycji drogowej: tradycyjna lub Projektuj i buduj. Na etapie przygotowania przetargu dla danej inwestycji infrastrukturalnej podejmowane są decyzje o tym, w której z tych formuł zostanie ona zrealizowana.

Budowa w formule tradycyjnej (Buduj):

- Realizacja następuje na podstawie przekazanego projektu budowlanego (PB),

- W skład PB wchodzą m.in. Szczegółowe Specyfikacje Techniczne dla każdego elementu robót,

- Projekt budowlany opracowany jest na podstawie odrębnej umowy z biurem projektowym.

Budowa w formuje Projektuj i buduj (P&B):

- Realizacja na podstawie Programu Funkcjonalno-Użytkowego (PFU),

- W skład PFU wchodzą m.in. Warunki Wykonania i Odbioru Robót Budowlanych (WWiORB),

- Projekt budowlany opracowany jest przez wykonawcę.

W formule P&B wykonawca opracowując projekt budowlany, ma możliwość skorzystania z tzw. wariantowania technologii wykonania konstrukcji nawierzchni. Może przedstawić do realizacji albo technologię wykonania konstrukcji nawierzchni z mieszanek mineralno-asfaltowych lub z betonu cementowego.

GDDKiA nadal ma możliwość jednoznacznego wskazania rodzaju nawierzchni do wykonania na danym odcinku drogowym (brak zastosowania wariantowania nawierzchni) w przypadku, gdy np. przechodzi on przez obszary górnicze, w przypadku domknięcia krótkiego odcinka ciągu komunikacyjnego czy też wykonania nawierzchni betonowej w tunelu.

Stawiamy na innowacje

Realizując inwestycje zapisane w obecnym Programie Budowy Dróg Krajowych na lata 2014-2023, GDDKiA wprowadza rozwiązania innowacyjne, które pomogą i udowodnią efektywność zastosowania innowacyjnych metod i materiałów do realizacji zadań inwestycyjnych.

Poprzednio wymieniono już zastosowanie długowiecznej nawierzchni asfaltowej na odcinku S8 Opacz – Paszków. Kolejnym przykładem zastosowania rozwiązań i technologii innowacyjnych jest wykorzystanie mieszanki mineralno-asfaltowej z gumą w warstwie ścieralnej np. na S3 Sulechów – Zielona Góra Północ, oraz wykonanie recyklingu destruktu i ponownego wykorzystania w mieszankach mineralno-asfaltowych. Odcinki innowacyjne z dodatkiem destruktu asfaltowego „na gorąco” wykonano m.in. na terenie województwa świętokrzyskiego przy budowie obwodnicy Jędrzejowa na S7. W ramach projektu badawczego wbudowano pięć rodzajów mieszanek mineralno-asfaltowych o zróżnicowanym uziarnieniu: mastyks grysowy (SMA 11), beton asfaltowy (AC 11, AC 16, AC 22) oraz beton asfaltowy o wysokim module sztywności (AC WMS 16).

GDDKiA – utrzymanie dróg szansą dla małych i średnich firm

W 2018 r. na odcinku S8 Polichno – Wolbórz wykonano również doświadczalny, kilometrowy odcinek nawierzchni betonowej z zastosowaniem technologii groovingu i grindingu – podłużnego frezowania i rowkowania nawierzchni betonowej. Taki rodzaj wykonania teksturowania nawierzchni betonowej jest już obecnie dopuszczony do stosowania w dokumentach wewnętrznych GDDKiA (wzorcowe WWiORB) do wyboru przez wykonawców. Stanowi to kolejne możliwe do zastosowania wykończenie nawierzchni betonowej oprócz stosowanej ostatnio powszechnie nawierzchni betonowej z odkrytym kruszywem.

Na budowie drogi S7 Pieńki – Płońsk testowane będą nowe technologie konstrukcji nawierzchni betonowej na obiektach inżynierskich (zamiast dotychczas stosowanej nawierzchni asfaltowej).

Na A1 Częstochowa Południe – Woźniki wykonany został 100-metrowy odcinek doświadczalny w ciągu jezdni manewrowej MOP Starcza Wschód, gdzie wykonano nawierzchnię betonową z betonu C35/45 ze zbrojeniem ciągłym kompozytowym epoksydowo-szklanym GFRP.

Źródło: GDDKiA